در این مقاله قصد داریم در مورد روغن هیدرولیک آسانسور و تاثیر آن در این نوع آسانسورها صحبت کنیم.

بررسی روغن هیدرولیک آسانسور و تأثیرات آن

محمدجواد میرک – آب اولین مایعی بود که در سیستمهای انتقال توان مورد استفاده قرار گرفت. منابع آب که در اکثر شهرها که با فشار زیاد موجود بود در بالابرها مورد استفاده قرار میگرفت. خاصیت روانکاری ضعیف، محدودیت دمای کاری و ایجاد زنگزدگی، استفاده از آب را در سیستمهای عظیم امروزی محدود کرده است. درحالیکه دسترسی آسان، هزینه کم و خاصیت ضدآتش آب از مزایای مهم آن هستند.

هرچند روغنهای معدنی در ابتدای قرن بیستم بهآسانی در دسترس بودند، ولی تا دهه ۲۰ میلادی از آنها در سیستمهای هیدرولیک استفاده نمیشد. در دهه ۴۰ میلادی برای اولینبار افزودهها برای بهبود خواص فیزیکی و شیمیایی روغنهای معدنی در جهت مقابله با زنگزدگی و اکسیداسیون مورد استفاده قرار گرفتند. در این مقاله قصد داریم در مورد روغن هیدرولیک آسانسور و تاثیر آن در این نوع آسانسورها صحبت کنیم.

عوامل اساسی در انتخاب روغن

در آسانسورهای هیدرولیک علاوه بر اینکه از روغن بهمنظور انتقال فشار پمپ به جک استفاده میشود، میبایست خاصیت چربکاری داشته و در فشار بالا خاصیت خود را از دست ندهد. کارکرد مناسب و راحت آسانسورهای هیدروریک تابع کیفیت روغن بوده و شرایط محیطی، دمای کارکرد و تعداد ساعات کارکرد در روز از عوامل مهم در انتخاب روغن هیدرولیک آسانسور است.

در انتخاب روغن هیدرولیک میبایست به چند اصل توجه کرد:

- محیطی که سیستم در آن کار میکند؛

- باعث خرابی و از بین رفتن قطعات و اجزای داخلی سیستم نشود؛

- از خوردگی شیمیایی لولهکشیها جلوگیری کند؛

- محدودیتهای اقتصادی؛

- تناسب با اجزای سیستم؛

- از نظر ایمنی و سلامتی شاخصههای لازم را داشته باشد؛

- بهراحتی در مدار گردش کند؛ یعنی ویسکوزیته در حد قابلقبول پایین باشد؛

- بهعنوان خنککننده در سیستم عمل کند که این امر نیازمند ویسکوزیته پایین است؛

- با لوازم آببندی در دسترس سازگار باشد؛

- در صورت لزوم در برابر آتشسوزی مقاوم باشد؛

- ذرات خارجی و آلودگیها را در خود معلق نگه دارد تا به فیلتر انتقال داده شود.

بیشتر بخوانید:

- مبانی اصول سیال در هیدرولیک و خصوصیات شلنگ هیدرولیکی

- اهمیت روغنکاری آسانسور، چگونگی و عوامل شکست روغن

- اهمیت دما برای آسانسورهای هیدرولیکی و محاسبات آن

دستهبندی روغن

در شرایط معمولی روغن معدنی کاملاً مناسب است. با تقطیر جزء به جزء نفت خام، روغنهای معدنی تقطیری حاصله با لزجتهای مختلف پس از طی فرایندهای تکمیلی به دست میآیند. در این فرایندها، مواد حاصله ناخواسته و ناپایدار از روغن جدا میشود. طی این فرایند روغن بهدستآمده دارای دوام، خاصیت ضدخوردگی، خاصیت ضداکسایشی و ضدکف هستند.

استاندارد برای آشنایی با انواع روغنهای هیدرولیک براساس نوع ترکیب و خواص آنها، علائم اختصاری خاصی را تعیین کرده است.

سازمان جهانی استاندارد (ISO) یک سری کدهای طراحی و ارقام برای ویسکوزیته روغنهای معدنی تدوین کرده است که به شرح زیر است:

- HH – روغنهای نسبتاً ارزانقیمت برای استفاده در سیستمهای با شرایط معمولی

- HL – ضدزنگزدگی و اکسیداسیون. این روغنها باعث افزایش طول عمر و کاهش خرابی سطوح ماشینآلات شده و در سیستمهایی که نیاز به حفاظت در برابر سایش و خوردگی دارند کاربرد دارد.

- HM – این روغنها مشابه سری HL و علاوه بر این حاوی مواد ضدسایش نیز هستند. این سری روغنها در صورت نیاز به عمر بیشتر و حفاظت در برابر سایش کاربرد دارند.

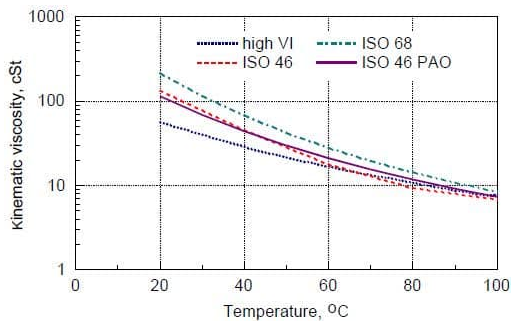

- HV – روغنهای با ویسکوزیته بالا. در بازههای وسیع حرارتی و یا در زمانی که دما متوسط بوده ولی ثبات ویسکوزیته بدون توجه به درجه دما اهمیت حیاتی دارد، کاربرد دارند. در روغنها گرما باعث افزایش ویسکوزیته و سرما باعث کاهش آن میشود.

روغنهای HV دارای اندیس ویسکوزیته بالا بوده و به این معنی است که کمترین تغییرات ویسکوزیته در دماهای متفاوت را دارند.

جدول دسته بندی روغن هیدرولیک

این نکته قابل عنوان است که کدهای iso برای روغنهای معدنی معرفی شدند و در مورد محصولات خاص اطلاعاتی ارائه نمیکند. بنابراین ممکن است برخی روغنها در دستههای مختلف با توجه به فرایند تولید خاص رفتاری متفاوت با مشخصات از خود نشان دهد. جدول زیر طبقهبندی روغنهای هیدرولیک براساس iso6743 و BS6413 را نشان میدهد.

| علامت ISO | ترکیب ویژگیها |

| HH | روغنهای معدنی تصفیهشده بدون افزوده |

| HL | روغن معدنی تصفیهشده با بهبود ویژگیهای ضدزنگ و ضداکسیداسیون |

| HM | روغنهای نوع HL با بهبود ویژگیهای ضدسایش |

| HR | روغنهای نوع HL با بهبود ویژگیهای تغییر ویسکوزیته با دما |

| HV | روغنهای نوع HM با بهبود ویژگیهای تغییر ویسکوزیته با دما |

| HS | روغنهای سینتتیک بدون ویژگی ضدآتش |

| HFAE | روغن با مبنای آب با حداکثر ۲۰% مواد قابل احتراق (با حجم آب بیش از ۸۰%) |

| HFAS | محلولهای شیمیایی در آب (با حجم آب بیش از ۸۰%) |

| HFB | مخلوط آب در روغن (۶۰% روغن، ۴۰% آب) |

| HFC | پلیمر آب – گلیکول آب (حداقل آب ۳۵% و حداکثر آب ۸۰%) |

| HFD | روغن شیمیایی خالص بدون آب |

| HFDR | فسفات استر |

| HFDS | هیدروکربنهای کلردار |

| HFDT | مخلوط HFDR و HFDS |

ویسکوزیته

ویسکوزیته مقاومت روغن در برابر جاری شدن یا اصطحکاک داخلی روغن است. ویسکوزیته یکی از مهمترین خواص روغن هیدرولیکی است و معمولاً عدد ویسکوزیته مورد نیاز در سیستم است که نوع روغن مورد استفاده در سیستم را تعیین میکند.

روغن مورد استفاده میبایست به قدر کافی ویسکوز باشد تا آب بندی در سیستم بهخوبی انجام و از نشتی جلوگیری شود. البته منوط به این امر که از جریان روغن جلوگیری نکند.

الف- مقدار ویسکوزیته بالا نیازمند انرژی زیاد برای غلبه بر اصطحکاک داخلی است که این امر باعث تولید گرما میشود.

ب- اگر ویسکوزیته روغن بسیار کم باشد مقدار نشتی سیستم زیاد میشود و راندمان حجمی افت میکند.

پس به این نتیجه میرسیم که ویسکوزیته تمام روغنها با افزایش دما کاهش و با کاهش دما زیاد میشود. روغنی که تغییرات ویسکوزیته آن با دما کم باشد دارای شاخص ویسکوزیته بالاست. شاخصهای ویسکوزیته متوسط بین ۴۰ و ۸۰ و شاخصهای ویسکوزیته پایین کمتر از ۸۰ هستند. اکثر روغنهای هیدرولیک دارای شاخص ویسکوزیته بالاتر از ۸۰ هستند.

اثرات تغییر دمای روغن

نگرانیهای اصلی در ارتباط با تغییر دمای روغن تغییر در ویسکوزیته روغن و احتمال نشت آن از اجزای سیستم هیدرولیکی است.

معمولاً شیرهای کنترل مکانیکی در یک شرایط کاری عادی با دمای متوسط روغن تنظیم میشوند. وقتی تعداد استارت آسانسور کم باشد (زیر ۲۰ استارت در ساعت)، تغییر دمای کاری محدود و قابل چشمپوشی میشود و عملکرد آسانسور رضایتبخش خواهد بود. وقتی دمای روغن با تعداد استارت بالا افزایش مییابد شیرهای کنترل مکانیکی با ویسکوزیتههای روغن در جهت بالا و پایین از خود واکنش نشان میدهند.

وقتی ویسکوزیته روغن بسیار بالا باشد، یعنی روغن سرد است و عملیات رفت و برگشت آسانسور کُند و ناامیدکننده میشود و زمان شتابگیری و کاهش شتاب طولانیتر خواهد شد. همچنین ویسکوزیته پایین روغن باعث رقیقتر شدن آن میشود و عملیات آسانسور ضعیف و بینظم شده و زمانهای مربوط به شتاب مثبت و منفی کوتاهتر میشوند، سرعت آسانسور به سمت پایین در مقایسه با حرکت به سمت بالا کاهش پیدا میکند. (به علت راندمان حجمی پایین پمپ) که منجر به طولانیتر شدن مسیر حرکت خزشی و صرف زمان زیاد کابین در بین توقفها و همچنین صرف زمان بیشتر جریان عبوری روغن در شیرهای مکانیکی میشود.

نکته – در شیرهای الکترونیکی، تغییر ویسکوزیته روغن بهصورت عادی بر مدت زمان حرکت کابین بین توقفها، شتاب منفی، شتاب مثبت و غیره و سرعت آسانسور تأثیری ندارد. بنابراین، از شیرهای الکترونیکی میتوان برای دماهای کاری بالا و تعداد استارت زیاد در مقایسه با شیرهای مکانیکی استفاده کرد.

مهمترین عوامل در انتخاب درجه ویسکوزیته، دمای میانگین محیط و نوع کاربرد آسانسور است که از دمای محیط مقدار مینیمم از نوع کاربرد آن، حداکثر دمای روغنکاری را میتوان پیشبینی کرد.

گرید ویسکوزیته برحسب iso

در جدول زیر مقدار گرید (VG) نسبت به محیطهای مطلوب را میتوان برداشت کرد.

| محیط کاری | گرید ویسکوزیته برحسب iso |

| آبوهوای خیلی سرد | VG22 |

| شرایط زمستانی | VG32 |

| شرایط تابستانی | VG46 |

| محیط با دمای بالا | VG68 |

| محیط با دمای خیلی بالا | VG100 |

حداقل و حداکثر دمای کارکرد روغن

جدول زیر معادل VG و VI را به پیشنهاد استاندارد ISO و حداقل و حداکثر دمای کارکرد روغن را نشان میدهد.

| توضیحات | درجه روغن | دمای روغن برحسب سانتیگراد | |||

| VI | VG | حداکثر | عملیاتی | حداقل | |

| بالای ۱۰۰ | ۳۲ | ۴۰ | ۳۲ تا ۳۵ | ۵ | |

| بالای ۱۵۰ | ۳۲ | ۴۵ | ۲۵ تا ۴۵ | ۰ | |

| نیاز به مبدل دارد | بالای ۱۵۰ | ۳۲ | بالای ۴۵ | ۲۵ تا ۴۵ | ۰ |

| در صورت افت دما به زیر حداقل نیاز به مبدل دارد | بالای ۱۰۰ | ۴۶ | ۵۰ | ۳۵ تا ۴۵ | ۱۰ |

|

در صورت افزایش دما به حداکثر نیاز به کولر دارد |

بالای ۱۵۰ | ۴۶ | ۵۵ | ۳۵ تا ۵۰ | ۱۰ |

| بالای ۱۰۰ | ۶۸ | ۵۸ | ۴۰ تا ۵۵ | ۲۰ | |

| بالای ۱۵۰ | ۶۸ | ۶۰ | ۴۰ تا ۵۵ | ۱۷ | |

یکی از مهمترین اهداف در طراحی پاوریونیت، متعادلسازی اتلافهای گرمایی در یک دمای قابلقبول روغن توسط انتقال طبیعی از روغن به لولهها، مخزن، شیرهای کنترل و انتقال به هوا است.

کاویتاسیون

تمام روغنها مقداری هوای حل شده در خود دارند که مقدار آن با توجه به دما و فشار متغیر است. معمولاً یک روغن معدنی از لحاظ حجمی میتواند تا ۱۰% I هوای حل شده داشته باشد. وقتی دمای روغن افزایش یا فشار آن کاهش مییابد، هوا از حالت محلول خارج میشود. اگر این پدیده در ورودی پمپ رخ دهد، کاویتاسیون بروز میکند.

نقطه ریزش روغن

نقطه ریزش یک روغن ۳ درجه سانتیگراد بالاتر از دمایی است که در آن روغن از حرکت بازمیایستد. کمترین دمایی که روغن در آن دما کار میکند باید حداقل ۱۰ درجه سانتیگراد بیشتر از نقطه ریزش روغن باشد.

کاهش و افزایش حجم روغن

تمامی روغنها تراکمپذیرند و برای یک روغن معدنی به ازای هر ۱۰۰bar افزایش فشار حدود ۰/۷% کاهش حجم وجود دارد. تراکمپذیری هر روغن به دما و فشار آن بستگی دارد.

وقتی دمای روغنی تغییر میکند حجم آن نیز تغییر میکند. بهعنوان مثال حجم یک روغن هیدرولیک به ازای هر ۱۰ درجه سانتیگراد افزایش دما ۰/۷% افزایش مییابد. این موضوع زمانی حائز اهمیت میشود که حجم زیادی از روغن مورد استفاده قرار میگیرد. به عنوان مثال اگر مخزنی دارای ۵۰۰ لیتر روغن ۲۰ درجه سانتیگراد باشد، با افزایش دمای روغن به دمای کاری ۵۵ درجه به حجم روغن ۱۲ لیتر اضافه میشود.

نکته تجربی– زمانی که از آسانسور هیدرولیک در طول روز استفاده میشود روغن داخل محفظه سیلندر گرم است و زمانی که آسانسور در حالت استراحت به سر میبرد روغن داخل محفظه سرد میشود. ازاینرو بین روغن سرد و گرم اختلاف حجم به وجود میآید که باعث نشست آسانسور هیدرولیک میشود. در خیلی از مواقع با فاکتور گرفتن از موضوع نشتی جک و سیستم و همچنین لیک شیر هیدرولیک این نشست در آسانسور هیدرولیک اتفاق میافتد که علت این امر اختلاف حجم روغن سرد با گرم است.

نقطه ریزش روغن

این موضوع در آسانسورهای هیدرولیکی بهندرت اهمیت پیدا میکند و تنها در صورت کارکرد آسانسور در دمای پایین واکنش نشان میدهد. در صورتی که آسانسور مطابق استاندارد ملی ۶۳۰۳-۲ موتورخانه آسانسور باید در محیطی با درجه حرارت بین ۵+ و ۴۰+ درجه سانتیگراد تعبیه شود.

بررسی ظاهری روغن

برخی از نکاتی که در بررسی ظاهری روغن هیدرولیک آسانسور باید مورد توجه قرار دهید عبارتنداز:

- استفاده مداوم روغن در سیستم بهمرور باعث تیرگی آن شده و در صورتی که تیرگی زیاد نشود میتواند به کار خود ادامه دهد.

- اگر روغن سیستم تیرهتر از نمونه تازه آن باشد علت این امر را میتوان در اکسیداسیون ناشی از دما جستوجو کرد.

- اگر روغن کدر باشد یا یک لایه مجزای شفاف در زیر داشته باشد با آب مخلوط شده است.

- بوی سوختگی و ترشیدگی در روغن به معنی بالا رفتن بیش از حد گرما در سیستم است. میتوان گفت این عوامل نشان از غیرقابل استفاده بودن روغن است.

- کف در روغن بهندرت دیده میشود چرا که وقتی روغن به حالت سکون درمیآید از بین میرود. وجود کف مداوم در سیستم به معنی آلودگی یا نبودن افزودنی ضدکف است.

وجود ذرات جامد در روغن

ذرات تهنشین شده (سیاهرنگ و تیرهکننده روغن) در نمونه روغن نتیجه اکسیداسیون شدید یا برادههای قطعات (رنگ روشن نقرهای یا زرد) است.

سازمان استاندارد اروپا، C.E.T.O.P روشهای بررسی آلودگیهای خاص روغن را تعیین کرده است. این روشها توسط A.H.E.N (مجمع تولیدکنندگان تجهیزات هیدرولیکی) ارائه میشود.

جدول زیر آنالیز حداکثر ذرات مجاز در روغن هیدرولیکی است.

| ذرات | حد مجاز (mg/kg) |

| آهن | ۱۰ |

| آلومینیوم | ۸ |

| مس | ۱۰ |

| سرب | ۵ |

| قلع | ۳ |

| روی | ۵ |

| سیلیکون | ۵ |

| پتاسیم | ۱۰ |

| سدیم | ۱۰ |

| آب | ۸۰۰-۱۰۰۰ |

مطالب مرتبط