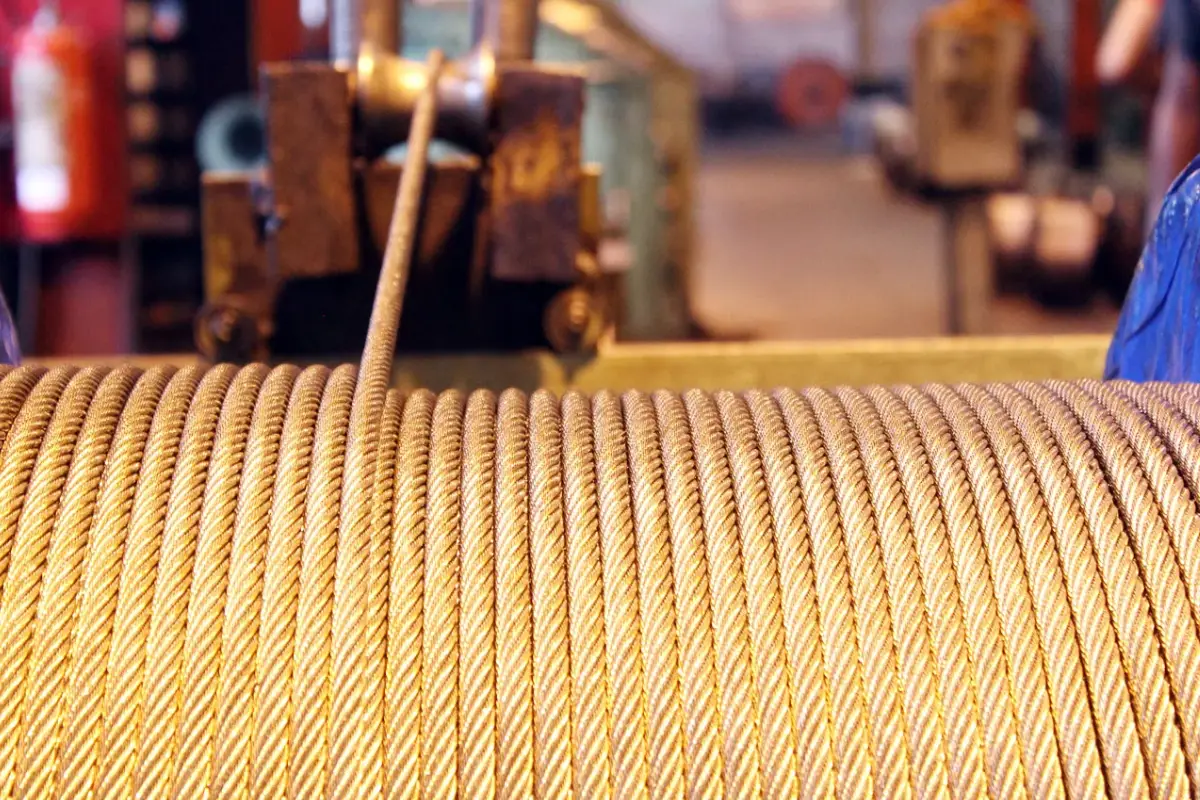

تاریخچه سیم بکسل از اختراع در معادن قرن ۱۹ تا تولید پیشرفته امروز، نشاندهنده تحول در استحکام و کاربردهای صنعتی طنابهای فولادی است.

تاریخچه سیم بکسل (طناب فولادی)

اسماعیل احمدی – بشریت باید مدیون لئوناردو داوینچی باشد که توانسته بود در قرنهای ۱۵ و ۱۶ میلادی دو نوع ماشین برای تولید طناب اختراع کند و پیش از آن، مدیون مصریان باستان بین سالهای ۹ الی ۱۲ هزار سال پیش از میلاد مسیح که توانسته بودند از پوست دباغی شده (چرم)، موی حیواناتی مانند شتر، مواد گیاهی الیاف درخت خرما و پاپیروس اولین طنابهای بافته شده توسط دست انسان را اختراع کنند. در ادامه قصد داریم نگاهی کوتاه به تاریخچه سیم بکسل نیز داشته باشیم.

چگونه سیم بکسل جایگزین طنابهای کنفی در معادن شد؟

همانطور که در اکثر فیلمها و تصاویر نیاکانمان در زمانهای دور دیدهاید، برای جابهجایی سنگها و اشیای سنگین و در کشتیها و اسکلهها و ساخت اهرام سنگی و بستهبندی بارها و… از طنابهایی که با پوست و ریشه درختان درست میشد، استفاده میکردند. این شیوه تا سالهای حدود ۱۸۰۰ میلادی نیز رایج بود و حتی در معادن بزرگ نیز از طنابهای گیاهی که امروزه به نامهای طنابهای کنفی و یا سیزال نیز میشناسیم، از آنها استفاده میکردند.

این طنابها را به طور معمول به صورت سه الی چهار رشتهای (استرندی) در قطرهای مختلف تولید میکردند ولی انسانها از لحاظ کاربرد با دست با اینگونه طنابها مشکلات زیادی داشتند و از لحاظ استحکام نیز دچار مشکل بودند.

بدون شک کار در معدن یکی از سختترین کارهای دنیاست و این دلیل خوبی بود برای اختراع و ساخت طناب فولادی. تاریخچه سیم بکسل نشان میدهد که به جای طناب کنفی در معادن، این نوآوری وارد میدان شد.

در بین سالهای ۱۸۲۴ الی ۱۸۳۸ شخصی به نام ژلیوس آلبرت (GULIUS ALBERT) که یک مهندس معدن بود، سیم بکسل را اختراع کرد. آلبرت توانست بهصورت دستی، سه رشته مفتول نازک فلزی سیاه را به دور یک مفتول فلزی مرکزی بتاباند و بعد از آن با استفاده از تکنیک ریسندگی و بافندگی، سه رشته از طناب باریک فلزی را با یک رشته سیم باریک فلزی به هم وصل کند تا سیم بکسل ضخیمتری بهوجود بیاید.

این نخستین طناب فولادی بود که در سال ۱۸۳۴ با قطر ۱۸ میلیمتر و با ساختار ۴*۳، سه استرند اصلی که هرکدام چهار مفتول دارد، ساخته شد. طناب فولادی فوق دارای افزایش مقاومت و کارایی بیشتر نسبت به طنابهای کنفی بود. اما بررسی تاریخچه سیم بکسل نشان میدهد که به دلیل هزینههای بالای طنابهای فولادی، بسیاری از مصرفکنندگان در معادن و عملیات باربرداری در ساختوساز، تمایل زیادی برای خرید آن نشان نمیدادند.

از سویی بهدلیل اینکه سیم بکسلها از لحاظ ساختار دارای سیستم موازی هستند (برعکس، زنجیرها دارای سیستم خطی هستند) و ایجاد آسیب و نقص در یک حلقه زنجیر، کل ساختمان زنجیر دچار نقص شده و قابل استفاده نبوده، به همین علت کمکم و به مرور زمان با رشد صنعت و اختراع ماشینآلات مدرن، تاریخچه سیم بکسل مسیر تازهای یافت و صنعت تولید آن وارد چرخه حیات جدید شد. این تحول باعث شد که سیم بکسلهای گوناگونی در قطرها و ساختارهای مختلف ساخته شده و به بازار بیاید.

مطالب مرتبط:

- تعداد استاندارد سیم بکسل آسانسور چقدر است؟

- نقش سیم بکسل در کاهش حوادث آسانسوری

- بهترین سیم بکسل برای آسانسور شما کدام است؟

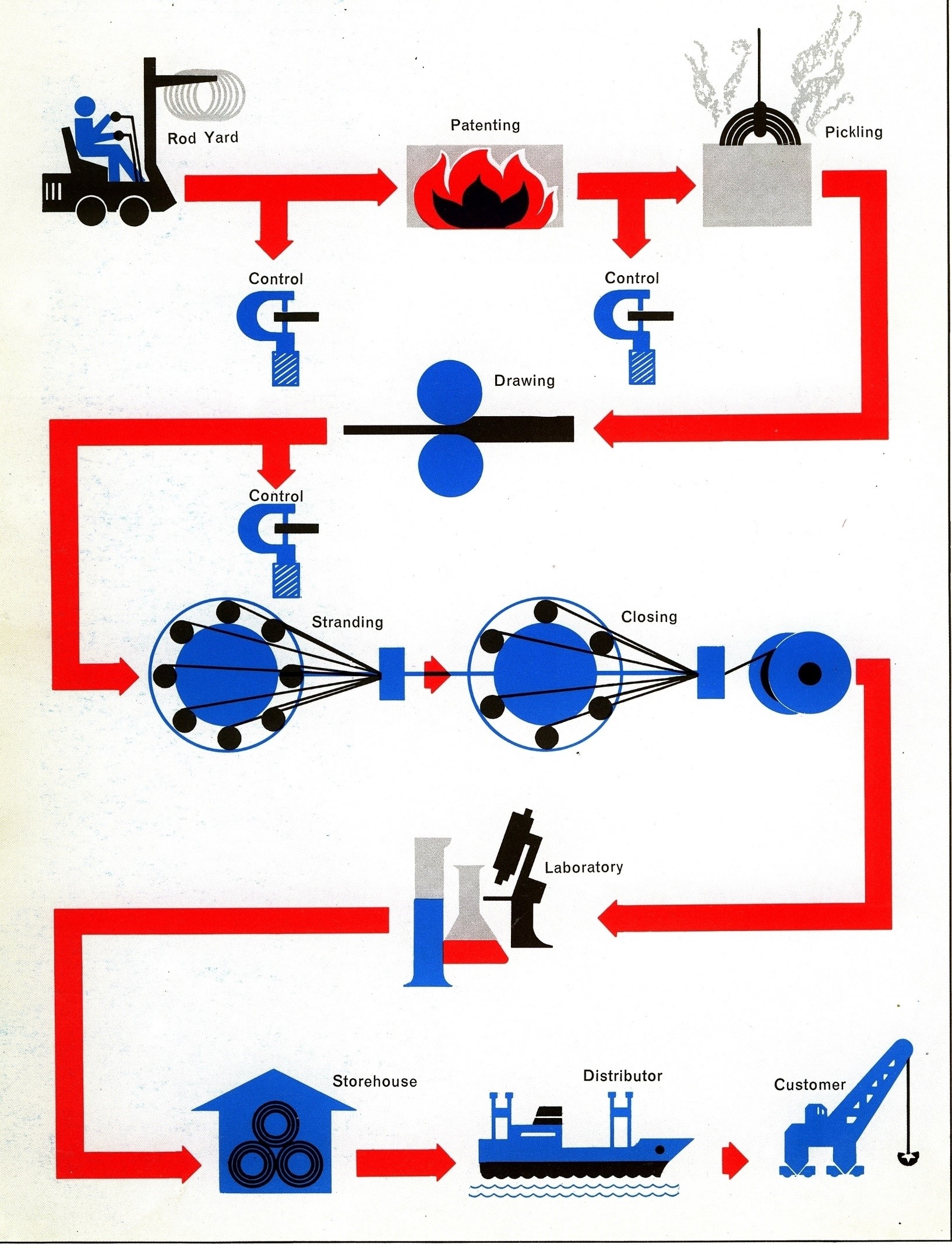

مراحل تولید سیم بکسل

فرایند تولید طناب فولادی به شرح ذیل است:

تست و کنترل مواد اولیه

مواد اولیه برای تولید سیم بکسل وایر راد (wire rod) است. این وایر رادها در قطرهای ۵.۵، ۶.۵، ۸، ۱۰ و ۱۲.۵ میلیمتر با گریدهای SWRH ۸۲B و SWRH ۷۲B بهصورت کلافهای ۲ الی ۳ تنی به کارخانه وارد میشود. در این مرحله، قسمت کنترل و کیفیت باید وایررادها را از لحاظ قطر و تنسایل مورد تست قرار دهد و با سرتیفیکت و پلاک محصول کارخانه تولیدکننده تطبیق دهد.

عملیات اسیدشویی و یا تکمیل سطح (Surface Treatment)

به منظور اینکه وایررادها مقاومت بیشتری در برابر خوردگی داشته باشند و در هنگام عملیات کشش اصطکاک کمتر و سرعت بالاتری را داشته باشند، باید در سطح زنگ زده آنها عملیات زنگزدایی انجام گیرد. این فرایند تکمیل سطح، به دو طریق مکانیکی و شیمیایی انجام میشود.

در نوبت اول، سطح وایررادها از قالبهای مکانیکی مشخصی عبور کرده و عمل زنگزدایی اولیه انجام میشود. چون سطح وایررادها هنوز اکسیده است، برای از بین بردن زنگارهای رسوبی باید به مرحله اسیدشویی وارد شوند. پس از مرحله اسیدشویی، عملیات خنثیسازی با آهک و بعد از آن وایررادها شستوشو و خشک میشوند.

مرحله بعدی فسفاته کردن وایررادهاست. در این مرحله، ابتدا وایررادها چربیزدایی و بعد شستوشو داده میشوند و پس از رسیدن به دمای مطلوب فسفاته میشوند. این عملیات باید در مدت زمان ۵ الی ۶ دقیقه و در دمای ۶۰ تا ۷۰ درجه سانتیگراد انجام شود.

عملیات کم اثرپذیرسازی (Passivation) برای افزایش مقاومت وایررادها در برابر خوردگی باید در مدت زمان ۲ دقیقه و در دمای ۲۰ الی ۶۰ درجه سانتیگراد انجام شده و پس از آن وایررادها خشک شوند.

عملیات حرارتی (Patenting)

با عبور دادن وایررادها از کوره عملیات حرارتی با دمای ۹۷۰ درجه سانتیگراد، ساختار و خواص مکانیکی آنها بهبود یافته و به روایتی پتنت میشوند. این بخش از تاریخچه سیم بکسل اهمیت بالایی در بهبود کیفیت نهایی دارد.

عملیات کشش اولیه (Drawing)

در این مرحله، با توجه به نیاز مفتولها با قطرهای مختلف برای تولید سیم بکسلها، باید وایررادهای نهایی را در ورودی دستگاههای کشش که دارای چند دوزه و چند طبله هستند قرار داد و با عبور آنها از طبلههای مکانیکی و دوزهها به دفعات مختلف عملیات کشش سرد را انجام داد. این مرحله یکی از مهمترین قسمتهای تاریخچه سیم بکسل به شمار میآید.

به طور مثال، وایرراد ۵.۵ میلیمتر به مفتول ۳ میلیمتر تبدیل میشود و در نهایت مفتول ۳ میلیمتر با عبور از دستگاه ترکش به مفتولهای با قطر کمتر ۱ الی ۰.۵ میلیمتر تبدیل میشود.

در تمامی این مراحل، قسمت کنترل و کیفیت باید از تمامی مفتولهای نهایی که بهصورت کلافهای ۵۰ الی ۲۰۰ کیلوگرمی و یا بیشتر بستهبندی شدهاند، بهصورت رندوم نمونهبرداری شده و مورد تست از جمله قطر، کشش، پیچش و خمش متناسب با گرید مورد نیاز قرار گیرد و در صورت پاس شدن تستها اجازه ورود مفتولها به قسمت مهم تولید داده خواهد شد.

مطالب مرتبط