آکومولاتورها در مدارهای هیدرولیک به بهینهسازی انرژی، کاهش مصرف برق و بهبود عملکرد سیستم کمک میکنند.

مزایای آکومولاتور در بهینهسازی انرژی، استانداردسازی و بهبود عملکرد آسانسورهای هیدرولیک در مواقع اضطراری

علی بی آرام – چه نوعی آکومولاتور را در کدام قسمت مدارهای هیدرولیک استفاده کنیم؟ آکومولاتورها در مدارهای هیدرولیک با هدف ذخیره انرژی و کنترل جریان استفاده میشوند. مزایای آکومولاتور در بهینهسازی انرژی به این صورت است که میتواند انرژی را در زمانهای کمفشار ذخیره کرده و در زمانهای اوج فشار آزاد کند، که موجب بهبود کارایی و کاهش مصرف انرژی در سیستمهای هیدرولیک میشود.

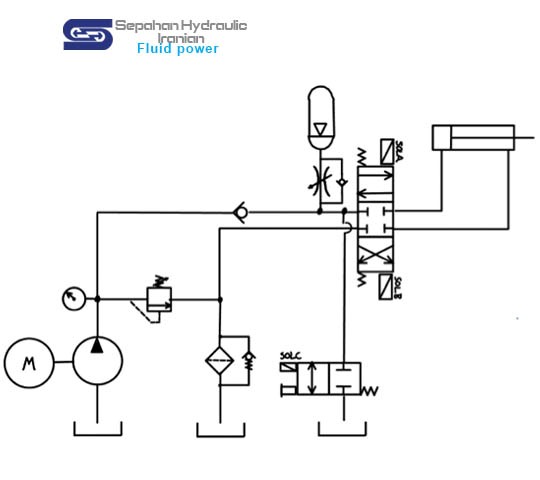

جایگاه نصب آکومولاتور در مدار، بسته به نوع و کاربرد مدار هیدرولیک، متفاوت است. در برخی مدارها، آکومولاتور در خط تحویل فشار قرار داده میشود تا بتواند انرژی را ذخیره کند. در برخی مدارهای دیگر، آکومولاتور در خط بازگشتی قرار داده میشود تا جریان را کنترل کند. در هر صورت، جایگاه نصب آکومولاتور باید در نظر گرفته شود تا بتوان تأثیرات آن را روی عملکرد مدار هیدرولیک پیشبینی کرد. برخی از نمونههای قرار گرفتن آکومولاتور به صورت زیر است.

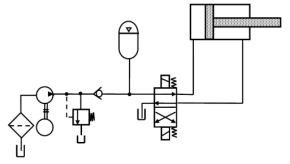

1- در این مدار هیدرولیک ساده، در هنگام شارژ آکومولاتور ظرفیت کل دبی پمپ به منظور تثبیت ضریب پالس پمپ به آکومولاتور متصل است. سیال هیدرولیک پس از عبور از سوپاپ یکطرفه به سمت آکومولاتور میرود و پس از عبور از فلوکنترل سوپاپدار ( وارد قسمت سوپاپ فلو میشود ) سپس سیال وارد آکومولاتور شده و پالسهای ضربان ذخیره میشود. مزایای آکومولاتور در بهینهسازی انرژی در این سیستم به وضوح نمایان است، زیرا آکومولاتور قادر است انرژی را ذخیره کرده و در هنگام نیاز آن را به سیستم بازگرداند، که این امر باعث بهبود عملکرد و کاهش اتلاف انرژی میشود.

در هنگام افزایش ضربان سیال با فلو تنظیمی فلوکنترل سوپاپدار زیر آکومولاتور دوباره به خط p و شیرآلات هیدرولیکی برمیگردد. نقش فلو کنترل به عنوان تنظیمکننده میزان سیال هیدرولیک، در هنگام خروج آن از آکومولاتور به سیستم است.

1- نقش ذخیره انرژی آکومولاتور در مدار هیدرولیک – فرعی

1- نقش ذخیره انرژی آکومولاتور در مدار هیدرولیک – فرعی

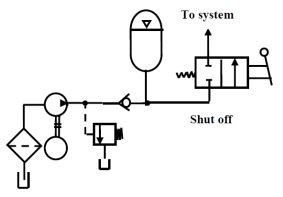

آکومولاتور سیال هیدرولیک تحویل داده شده توسط پمپ را ذخیره کرده و در مواقع مورد نیاز سیال هیدرولیک ذخیره شده را آزاد میکند، به این ترتیب به عنوان یک منبع تغذیه فرعی و ذخیره عمل میکند. مزایای آکومولاتور در بهینهسازی انرژی در این فرآیند به وضوح قابل مشاهده است، زیرا با ذخیره انرژی در زمانی که پمپ فعال است و آزاد کردن آن در زمانهای مناسب، آکومولاتور به کاهش مصرف انرژی و بهبود کارایی سیستم کمک میکند.

در مثال، زمانی که سیلندر در موقعیت پایانی حرکت خود قرار میگیرد، آکومولاتور شارژ و ذخیره توسط سیال هیدرولیک میشود. با خاموش کردن موتور پمپ، هنگامی که شیر چهار مسیره تغییر میکند، سیال ذخیره در آکومولاتور را آزاد کرده و دوباره این چرخه ادامه دارد.

3- نقش شوکگیر در مدار هیدرولیک

شوک هیدرولیک به دلیل توقف یا کاهش سرعت ناگهانی مایع در یک خط لوله با سرعت نسبتاً بالا ایجاد میشود. بستن سریع یک شیر، موج فشاری را در خط مایع ایجاد میکند که با سرعت صدای ورودی به سمت انتهای خط و سپس بازگشت به شیر بسته شده، به سرعت حرکت میکند و ممکن است سبب ایجاد ضربه فشاری یا افزایش فشار فوق طراحی نامی شود. این افزایش فشار میتواند منجر به آسیب دیدن قطعات سیستم هیدرولیک شود.

مزایای آکومولاتور در بهینهسازی انرژی در اینجا نمایان میشود، زیرا آکومولاتور با ذخیره فشارهای اضافی ناشی از پالساسیون فشار، به کاهش نوسانات و بهبود عملکرد سیستم کمک میکند. ذخیرهکننده نزدیک به شیری که به صورت سریع بسته شده است، میتواند فشارهای ناشی از پالساسیون فشار را کاهش دهد.

4- نقش جبرانکننده حرارتی آکومولاتور در مدار هیدرولیک

وقتی سیستمهای هیدرولیکی بازخوردی در شرایط گرمای بالا قرار میگیرند، خطوط لوله و مایعات هیدرولیکی به طور حجمی انبساط مییابند. به دلیل اینکه ضریب انبساط بیشتری را برای بیشتر مایعات نسبت به مواد لوله دارند، تغییر حجم مایعات سیستم فشار سیستم را افزایش میدهد.

یک مخزن تجمیعکننده با ظرفیت مناسب که به فشار کاری معمول سیستم پیششارژ داده شده است، هر افزایش حجم مایعات سیستم را جذب میکند، بنابراین فشار سیستم را در حدود مرزهای امن حفظ میکند. همچنین، مخزن تجمیعکننده در صورت کاهش گرما و انقباض حرارتی، حجم مورد نیاز را به سیستم بازتأمین میکند.

5- جبرانکننده نشتی داخلی در مدار هیدرولیک

آکومولاتور در مدار فوق به عنوان جبرانکننده نشت داخلی و خارجی قابل استفاده است. آکومولاتور میتواند به عنوان یک جبرانکننده برای نشت داخلی و خارجی در طول یک دوره گسترده استفاده شود که در آن سیستم فشار داده شده اما در عمل نیست. پمپ تا زمانی که فشار سیستم تا حد بیشتر مقدار تنظیمشده روی سوئیچ فشار واحد قدرت را تریپ کند، آکومولاتور سیستم را شارژ میکند.

مزایای آکومولاتور در بهینهسازی انرژی در این فرآیند به وضوح نمایان است، زیرا آکومولاتور با تزریق مایعات به سیستم هنگامی که پمپ خاموش است، به کاهش مصرف انرژی و حفظ کارایی سیستم کمک میکند تا نیاز به فعالیت مداوم پمپ کاهش یابد. آکومولاتور در هنگامی که پمپ خاموش است، مایعات را به سیستم تزریق میکند تا به نشتیهای کوچک جبران شود.

یک شیر چک والو میان پمپ و آکومولاتور قرار داده میشود تا سیال هیدرولیک در هنگامی که پمپ خاموش است به پمپ و مخزن واحد پاورپک هیدرولیک برنگردند. با این مدار، واحد پاور یونیت هیدرولیک فقط در صورتی که فشار زیر نقطه تنظیم شده حداقل باشد عمل میکند که این، سبب صرفهجویی در برق و کاهش گرما در سیستم میشود.

در آسانسورهای هیدرولیک کجا میتوانیم آکومولاتور استفاده کنیم؟

در آسانسورهای هیدرولیک در محلهای مختلف میتوان از وجود آکومولاتور بهره برد. پس از بررسیهای کامل نقشه مدار هیدرولیک در آسانسورهای گوناگون و برندهای وارداتی مختلف به این نتیجه رسیدیم که میتوانیم آکومولاتور را در سه محل مختلف از مدار هیدرولیک در آسانسور استفاده کنیم که به شرح زیر است:

1- بعد از پمپ برای میرایی کردن ضربات پمپ و صدای حاصله (سایلنسر)

2- داخل مدار شیر هیدرولیک جلوگیری از نشتهای داخلی و خارجی:

با توجه به اینکه در بخش قبل در مورد انواع آکومولاتورها صحبت کردیم با بررسی مزایا و معایب و محل قرارگیری و علت استفاده از آکومولاتور، در این بخش میتوانیم از مدلهای فنری بهره ببریم. برای جلوگیری از نشت داخلی شیر به دلیل عیوب طراحی و یا نشتی از محل آببندها و یا در زمانی که روغن سرد و سبب انبساط حجم روغن میشود و در نتیجه آن منجر به نشست جک خواهد شد، میتوانیم از آکومولاتورهای فنری بهره ببریم.

مزایای آکومولاتور در بهینهسازی انرژی در این کاربرد به وضوح نمایان است، زیرا آکومولاتور با کمک به بهبود عملکرد سیستم و جلوگیری از نشتیها، مصرف انرژی را کاهش داده و موجب صرفهجویی در مصرف برق میشود.

3- پیش از ورود روغن به داخل جک برای جلوگیری از نشت در سیستم و انقباضات از تغییرات دمایی و جلوگیری از خزش ناخواسته آسانسور به سمت پایین و استفاده از این آکومولاتور راه مدار فنی مخصوص به خود برای عملیات نجات به سمت بالا بدون نیاز به برق و همچنین تغییراتی در مدار هیدرولیک پیشنهادی، میتوانیم در مرحله پیادهسازی آسانسور این مدل آکومولاتور به منظور حرکت با سرعت آهسته و خاموش شدن موتور استفاده کنیم که در نتیجه آن مصرف برق کاهش پیدا خواهد کرد.

با توجه به مسئله مطرح شده و بررسی کامل مزایا و معایب آکومولاتورهای کیسهای و یا دیافراگمی میتوان به این نتیجه رسید که در این بخش برای رفع مشکلاتی مانند خزش ناخواسته کابین آسانسور در جهت پایین و یا در زمان بارگیری آسانسور (در آسانسورهای باری مسافری) و حتی در زمان نبود برق برای حرکت کابین آسانسور به سمت بالا میتوانیم از آکومولاتورهای فنری یا دیافراگمی استفاده کنیم.

که با توجه به تنوع و محل در این مقاله، در بخش بعدی نحوه محاسبه هر کدام از آکومولاتورها را به صورت جداگانه ارائه خواهیم داد.

در مقاله پیشرو سعی بر این است تئوریهای مطرح شده را در قالب شبیهسازی نرمافزاری به کمک نرمافزار تخصصی هیدرولیک که توسط شرکت فستو ارائه شده، بررسی کنیم. در این بخش ما سیستم آکومولاتور را در سه. از مدار هیدرولیکی آسانسور قرار دادیم و در کنار آن موارد مورد نیاز را طراحی کردیم.

البته لازم به ذکر است برای بهبود عملکرد بهتر است از یک برد کنترلی کمک بگیریم که ما در این تئوری تمامی فرمانها را در محیط شبیهسازی به صورت دستی در نرمافزار انجام دادیم. به کمک این نرمافزار شبیهسازی لیتراژ مورد نیاز و فشار کاری آکومولاتور و دبی عبوری در تک تک قطعات که در نقشه فرمان در زیر مشاهده میکنید، تنظیم و روشهای مختلف آزمایش شد.

اهداف بهینهسازی انرژی در آسانسورهای هیدرولیکی

اهدافی که در این تئوری و شبیهسازی به دنبال آن هستیم موارد زیر است:

- صرفهجویی در مصرف انرژی

- حرکت کابین آسانسور به سمت بالا در زمان قطعی برق

- جلوگیری از نشت داخلی بلوکهای کنترلی آسانسورهای هیدرولیکی

- جلوگیری از خزش ناخواسته کابین و یا نشست کابین در بارگیری

- جلوگیری از نشست کابین آسانسور و نشت مدار هیدرولیک، در مواقعی که آسانسور به مود استندبای رفته از دمای روغن کاسته شده و منقبض میشود

مزایای آکومولاتور در بهینهسازی انرژی نیز در این اهداف نقش مهمی ایفا میکند، زیرا آکومولاتور با ذخیره انرژی و آزاد کردن آن در زمانهای مناسب، به بهبود عملکرد سیستم و کاهش مصرف انرژی کمک میکند.

محاسبه آکومولاتور و انتخاب آن

آکومولاتور المانی است که سیال هیدرولیک را تحت فشار ذخیره کرده و برای کاربردهای زیر از آن استفاده میشود:

- جبرانسازی نشتیهای داخلی

- منبع توان اضطراری

- جذب شوک و ضربات سیستم

- برطرف کننده نویزهای سیستم

بالانسکننده بار

آکومولاتورهای هیدرولیک برای استفاده مناسب در یونیتهای هیدرولیک حتماً میبایستی شارژ شوند. گاز مورد استفاده برای شارژ این آکومولاتورها گاز ازت یا نیتروژن است. گاز نیتروژن معمولاً باید یکچهارم حجم کلی آکومولاتور در داخل آن شارژ شود. اگر گاز شارژ شده در آکومولاتور از این مقدار کمتر یا بیشتر باشد، ممکن است آکومولاتور کارایی لازم را در سیستم هیدرولیک نداشته باشد و نتواند در موارد مورد نیاز عملکرد مناسب از خود به اجرا درآورد.

پرکاربردترین نوع آکومولاتور که در سیستمهای مدرن هیدرولیکی مورد استفاده قرار میگیرند، آکومولاتورهایی هستند که با گاز نیتروژن شارژ میشوند و در سه نوع کیسهای (Bladder، دیافــــراگمی (Diaphragm) و پیســــتونی (Piston) تولید میشوند.

میزان پیشفشار گاز نیتروژن (pre-Charged Pressure) که با (P1) نمایش داده میشود، بسته به نوع کاربرد و براساس درصدی از حداقل فشار سیستم هیدرولیک (P2) تعریف خواهد شد.

پیشفشار گاز نیتروژن بسته به نوع کاربرد آکومولاتور – محاسبات آکومولاتور

|

نوع کاربرد |

فشار گاز (P1) |

فرمول محاسباتی |

|

ذخیرهسازی انرژی |

معادل ۹۰% فشار P2 |

P2 * ۰.۹ |

|

جذب شوک |

معادل ۶۰% فشار P2 |

P2 * ۰.۶ |

|

جذب نوسانها |

معادل ۷۰ % فشار P2 | P2 * ۰.۷ |

آکومولاتورها بر اساس حجم واقعی گاز (V1) ، در زمانی که روغن آنها کاملاً تخلیه شده باشند، سایزبندی میشوند. برای یک سایز مشخص، حجم روغن قابل تحویل به سیستم، به حجم گازی بستگی دارد که قادر به خارج کردن روغن باشد. به این حجم گاز، حجم کاری (VW) گفته میشود که با تغییر میزان فشار و دمای گاز، مقدار آن تغییر خواهد کرد.

دمای گاز و به تبع آن فشار گاز، متأثر از سرعت تراکم و تخلیه گاز است که با توجه به سرعت شارژ و تخلیه آکومولاتور، تعیین میشود. بنابراین در هنگام انتخاب سایز آکومولاتور، باید نرخ سرعت شارژ و تخلیه آکومولاتور مد نظر قرار گیرد.

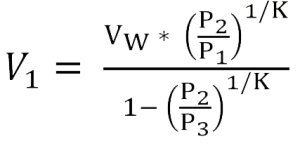

محاسبات آکومولاتور برای کاربرد ذخیرهسازی انرژی

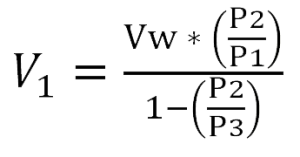

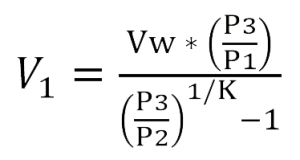

برای محاسبه حجم گاز واقعی (V1) بر حسب اینچ مکعب (یا لیتر)، از روابط زیر استفاده میشود. متغیرهای مورد استفاده در روابط زیر عبارتند از:

- Vw: حجم روغنی که باید به آکومولاتور وارد و از آن خارج شود in3 (Litr)

- P1: فشار پیششارژ گاز بر حسب Psi (bar)

- P2: حداقل فشار عملکردی مورد نیاز سیستم بر حسب Psi (bar)

- P3: بیشینه فشار سیستم بر حسب Psi (bar)

- K: ضریب اصلاحی برای شرایط آدیاباتیک (شارژ و تخلیه سریع) است که برای گاز نیتروژن معادل ۴/۱ خواهد بود.

1-برای شرایط ایزوترمال (شارژ و تخلیه آرام) :

1. برای شرایط شارژ ایزوترمال (شارژآرام) و تخلیه آدیاباتیک (تخلیه سریع):

2. برای شرایط آدیاباتیک (شارژ و تخلیه سریع) :

فرمول محاسبه حجم آکومولاتور شرایط آدیاباتیک – محاسبات آکومولاتور

1. محاسبه سریع حجم کاری (VW) یک آکومولاتور با سایز مشخص در شرایط ایزوترمال:

محاسبه حجم کاری آکومولاتور – محاسبات آکومولاتور

2. محاسبات آکومولاتور برای کاربرد جذب نوسانها:

برای محاسبه حداقل حجم موثر (V1) مورد نیاز برای یک آکومولاتور، از رابطه زیر استفاده میشود.

فرمول محاسبه حجم آکومولاتور در حالت جذب نوسانها – محاسبات آکومولاتور

متغیرهای مورد استفاده در این معادله به شرح زیر هستند:

V1: حجم مؤثر بر حسب اینچ مکعب (لیتر)

Q: دبی پمپ بر حسب اینچ مکعب بر دقیقه (لیتر بر دقیقه)

N: سرعت دورانی پمپ (rpm)

لازم به ذکر است سایز پورت آکومولاتور باید بزرگتر و یا حداقل، برابر سایز پورت خروجی پمپ باشد.

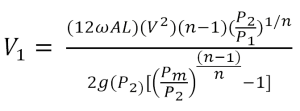

3. محاسبات آکومولاتور برای کاربرد جذب شوک

بیشتر پمپهای هیدرولیک خروجی ثابتی نسبت به زمان ندارند و این نوسانها منجر به ایجاد ضربه در سیستم میشوند. در بیشتر موارد این ضربانها اهمیت چندانی ندارد و در اثر برخورد با جداره لوله ها خنثی میشود، اما اگر به خروجی ثابتی در مدار نیاز داشته باشیم، میتوان با کمک آکومولاتور آن را کنترل کرد. لازم به تأکید است یک آکومولاتور کوچک تا حد بسیار زیادی ضربانها را کاهش می دهد اما قادر به حذف کامل آنها نیست.

در این حالت، حجم مؤثر آکومولاتور (V1) با استفاده از رابطه زیر محاسبه میشود.

- P2: حداقل فشار سیستم بر حسب Psi

- Pm: فشار شوک بر حسب Psi

- P1: فشار پیششارژ بر حسب Psi

- n: ضریب تخلیه (برای حالت ایزوترمال برابر با عدد ۱، برای شرایط آدیاباتیک برابر ۴/۱ و برای فشار بیش از 3000 Psi بزرگتر از ۴/۱)

- G: شتاب ثقل زمین بر حسب ft/Sec2

- A: سطح مقطع مؤثر لوله بر حسب ft2

- Ω: وزن مخصوص سیال بر حسب lbs/ft3

- L: طول لوله بر حسب فوت

- V: سرعت سیال بر حسب ft/Sec

استانداردهای مربوط به آکومولاتور و آکومولاتور هیدرولیک

آکومولاتورهای هیدرولیک بسته به نوع و کاربرد مورد استفاده، به استانداردهای مختلفی با عنوان «استانداردهای آکومولاتور هیدرولیک» تبدیل میشوند. در اینجا به برخی از این استانداردها اشاره میشود:

- استاندارد ASME BPVC Section VIII Division 1: این استاندارد مشخصات فنی و فابریکاسیون آکومولاتورهای هیدرولیک را تعیین میکند.

- استاندارد API Spec 6D: این استاندارد مشخصات فنی آکومولاتورهای هیدرولیک استفاده شده در صنعت نفت و گاز *-را تعیین میکند.

- استاندارد ISO 10297: این استاندارد الزامات ایمنی و عملکرد آکومولاتورهای هیدرولیک را تعیین میکند.

- استاندارد EN 14382: این استاندارد الزامات طراحی و ساخت آکومولاتورهای هیدرولیک را تعیین میکند.

- استاندارد AS 1210: این استاندارد الزامات فابریکاسیون و آزمایش آکومولاتورهای هیدرولیک را تعیین میکند که در صنایع مختلف از جمله صنایع نفت و گاز، پالایشگاهی و شیمیایی مورد استفاده قرار میگیرد.

موارد ذکر شده تنها بخشی از استانداردهای آکومولاتورهای هیدرولیک هستند و علاوه بر اینها بسیاری از پیشنهادها، مقررات و استانداردهای دیگری نیز در زمینه طراحی، ساخت و استفاده از این اجزای هیدرولیکی وجود دارد.

انتخاب سایز آکومولاتور هیدرولیک

1. بررسی فشارکاری: آکومولاتورهای هیدرولیک با توجه به فشار کاری سیستم انتخاب میشوند. بنابراین باید فشار کاری سیستم را در نظر گرفته و آکومولاتوری را انتخاب کرد که توانایی تحمل فشار سیستم را داشته باشد. معمولاً فشارشکن آکومولاتور روی ۹۵ درصد بیشتر از فشار مورد نیاز انتخاب میشود.

2. بررسی حجم سیستم: حجم سیستم نیز بسیار مهم است. برای تعیین حجم سیستم باید حجم آن را با توجه به دبی جریان و فشار سیستم محاسبه کرد. با توجه به حجم سیستم، باید آکومولاتور مناسب را انتخاب کرد که توانایی تأمین حجم لازم برای عملکرد سیستم را داشته باشد. پیشنهاد میشود ۳۰ درصد بیشتر از حجم مورد نیاز انتخاب شود.

3. بررسی نیاز به نگهداری فشار: در برخی موارد، فشار سیستم باید برای یک بازه زمانی طولانی حفظ شود. برای این منظور، آکومولاتورهایی که توانایی نگهداری فشار را دارند، باید انتخاب شوند. مانند آکومولاتورهای نوع تیغهای که نشتی ندارند .

4. بررسی دمای محیط: دمای محیط نیز برای انتخاب آکومولاتور مهم است. آکومولاتورهایی که توانایی کار در دمای بالا را دارند، باید در محیطهایی با دمای بالا استفاده شوند.

5. بررسی جریان خروجی: جریان خروجی آکومولاتورها باید با جریان و نیازهای سیستم هیدرولیک هماهنگ باشد. باید آکومولاتوری را انتخاب کرد که توانایی تأمین جریان لازم برای عملکرد سیستم را داشته باشد.

نتیجهگیری

- برای میرایی شوکهای هیدرولیکی و صداهای انتشار یافته (لرزش کابین آسانسور و کاهش نویز) میتوانیم از آکومولاتور دیافراگمی با حجم مناسب با پمپ انتخاب شده و دبی کم و با هدف طراحی جذب شوک استفاده کنیم.

- بهمنظور جلوگیری از نشتیهای داخلی بلوکهای هیدرولیکی میتوانیم از آکومولاتور فنری با دبی کم متناسب و سایز بلوک هیدرولیکی استفاده کنیم.

- در مواقع اضطراری که برق سیستم قطع است و بدون نیاز به انرژی الکتریکی از یک آکومولاتور در مدار هیدرولیکی پس از بلوکهای کنترلی آسانسور به منظور ذخیره انرژی و میرایی شوک و جذب نوسانها از یک آکومولاتور دیافراگمی یا کیسهای که متناسب با سایز سیلندر جک و سرعت حرکتی آسانسور باشد، استفاده کنیم.

- با توجه به بررسی شرایط آدیاباتیک و این مسئله که آسانسور در ترافیک زیاد سرویسدهی میکند، دمای روغن افزایش پیدا میکند و زمانی که آسانسور از حرکت باز میایستد و حجم سیال داخل سیلندر کاهش پیدا کرده، باعث ایجاد نشست کابین آسانسور میشود که به کمک این آکومولاتور میتوانیم مانع از این رویداد شویم.

- در مواقعی که در حال بارگیری کابین آسانسور بهخصوص در تناژهای بالا هستیم بهویژه در کابینهای بزرگ مسافری باری، زمانی که به کمک لیفتراک بارگیری انجام میشود، میتوانیم به کمک طراحی درست خواب صحیح آکومولاتور از نوع شارژ سریع و تخلیه سریع به همراه یک برد کنترلی و سنسور نصب شده در داخل چاه، بدون نیاز به روشن شدن الکتروموتور و پمپ و با کمک همین آکومولاتور به اندازه مورد نیاز روغن داخل سیلندر تزریق کرده و مانع از حرکت ناخواسته کابین آسانسور شویم.

- به کمک همین آکومولاتور و برد کنترلی که برای آن طراحی کردهایم و سنسورهای نصب شده داخل چاه آسانسور، میتوانیم زمانی که آسانسور میخواهد برای توقف، سرعت خودش را کاهش دهد از همین آکومولاتور فعال شده و موتور الکتریکی استفاده کنیم تا بتواند هم حرکت نرمی را ارائه دهد و هم در مصرف انرژی صرفهجویی کنیم.

مطالب مرتبط

1- نقش ذخیره انرژی آکومولاتور در مدار هیدرولیک – فرعی

1- نقش ذخیره انرژی آکومولاتور در مدار هیدرولیک – فرعی